常用的齿轮齿形:渐开线齿形和圆弧齿形。渐开线齿形基本齿廓见GB/T1356-1988。渐开线齿廓啮合传动的特点:1、传动比恆定不变;2、中心距变动不影响传动比;3、啮合线是过节点的直线。

圆弧齿形包括单圆弧齿和双圆弧齿两种齿形,圆弧齿形基本齿廓见GB/T12759-1991,图弧圆柱齿轮(简称圆弧齿轮)传动作为一种新型齿轮传动形式,具有承载能力高、使用寿命长、製造工艺简单、生产成本低等优点,广泛套用于石油、冶金矿山、建材、起重运输,通用减速器、化工、透平压缩、制氧、鼓风机等行业。

基本介绍

- 中文名:齿轮齿形

- 外文名:The gear tooth profile

- 常见:渐开线齿形和圆弧齿形

- 加工方法:无屑加工和有屑加工

介绍

齿轮是机器、仪器中使用广泛的重要传动件。齿轮种类很多,齿形形状也各有不同,套用最广泛的是渐开线齿轮。齿轮齿形加工常分为无屑加工(如冷挤、精锻、轧制等)和有屑加工(铣齿、插齿、滚齿等)。有屑加工套用更广泛,按其加工原理可分为成型法和展成法两种。成型法是用刀具轮廓与被切齿轮齿槽轮廓相同或相近直接切出齿形的方法,铣齿、刨齿、拉齿属于此种方法。展成法是利用齿轮刀具与被切齿轮的啮合运动而切出齿形的方法,滚齿、插齿、剃齿等属于展成法加工。

铣齿

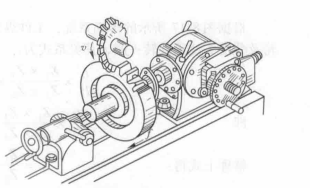

铣齿加工一般是在普通铣床由分度头分度,採用与齿轮齿槽形状相同的成型盘状铣刀和指状铣刀,直接切削出齿轮齿型的方法,属于成型法。加工模数大于8的齿轮用指状铣刀,加工模数小于8的齿轮用盘状铣刀。铣削时,铣刀装在铣床主轴的刀桿上做旋转运动。工件用分度头顶尖(或卡盘)和尾架顶尖装卡,一起固定在铣床工作檯上上,工作檯带动工件及分度头作直线运动。每当铣完一个齿槽后,藉助分度头将工件转过一个齿并重新铣削另一个齿槽,这样依次铣完所有的齿槽,如下图所示

铣齿加工

铣齿加工铣齿的工艺特点:

1、用普通铣床加工,设备简单,刀具成本低。

2、每叨一个齿槽都要重複一次切入、退刀和分度,因此辅助时间长,生产效率较低。

3、铣切齿轮的精度低,最高为9级精度,齿面粗糙度Ra=6.3~3.2μm。

用铣刀铣切齿轮时,铣刀的齿形与被加个齿轮的齿槽形状相同,但齿轮的齿形与模数、压力角和街数有关,为了能準确地铣切模数和压力角相同而齿数不同的齿轮,就要求每一种齿数的齿轮要对应有一把铣刀,这显然是不经济的。因此,在实际工作中,通常把棚同模数和压力角的齿轮按其齿数(由12到135以上)分成8组(更精确地分成15组)每一组只用一把铣刀来加工就可以了。

插齿

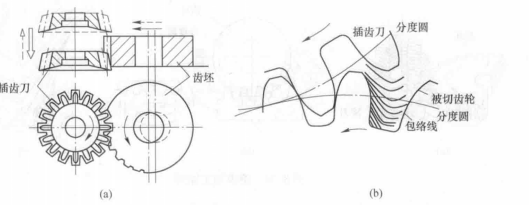

下图为插齿加工原理图。它是利用一对轴线相互平行的圆柱齿轮的啮合原理进行加工的。

插齿加工原理图

插齿加工原理图插齿刀的外形像一个齿轮,在每一个齿上磨出前角和后角以形成刀刃,切削时刀具做上下往复运动,从工件上切除切屑。为了保证切出渐开线形状的齿形,在刀具上下做往复运动的同时,尚要强制地使刀具和被加工齿轮之间保持着一对渐开线齿轮的啮合传动关係。插齿加工精度一般为8~7级,表面粗糙度Ra为1.6μm。

插齿加工是在插齿机上进行的,插削圆柱直齿轮时,插齿机必须有以下几个运动:

1、切削运动。即主运动,它由插齿刀的往复运动来实现。通过改变工具机上不同齿轮的搭配可获得不同的切削速度。

2、周向进给运动。又称圆周进给运动,它控制插齿刀转动的速度。

3、分齿运动。是完成渐开线啮合原理的展成运动,应保证工件转过一齿时刀具亦相应转过一个齿,以使插齿刀的刀刃包络成齿形的轮廓。

4、径向进给运动。插齿时,插齿刀不能一开始就切至齿轮全深,需要逐步切人,故在分齿运动的同时,插齿刀需沿工件的半径方向作进给运动,径向进给由专用凸轮来控制。

5、让刀运动。为了避免插齿刀在回程中与工件的齿面发生摩擦,由工作檯带动工件做退让运动,当插齿刀工做行程开始前,工件又做恢复原位的运动。

校正技术

齿轮齿形畸变的校正技术

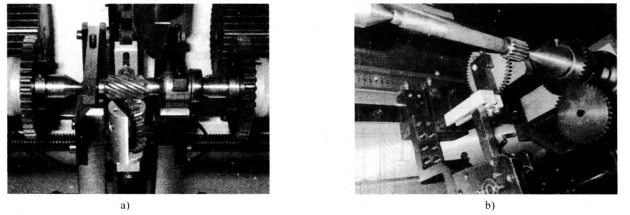

1、齿轮齿部校正方法

通过离硬度标準偶(件齿轮)可以校正热处理后产生畸变的齿轮齿部,提高其精度。当然需校正齿部的硬度不能太高,适合于调质、正火硬度等齿轮,螺旋齿轮齿部和直齿齿轮轴齿部的校正方式分别如图中a和图中b所示。

齿轮齿部校正方法

齿轮齿部校正方法2、硬齿面的切削加工校正方法

为了校正齿轮淬火后的畸变,改进齿轮啮合精度,目前多採用研磨齿面或磨削齿面修正方法。但研磨齿面对修正齿形作用甚微,尤其在齿轮畸变较大情况下,但对改善齿面表面质量有利;而磨削断面则因磨齿效率较低,无法解决较大批量生产的齿轮的畸变问题。对此,在某些情况下,可採用硬齿面切削加工方法。