对模成型法(matched die molding method)是一种增强塑胶成型方法。一般是将经预成型的增强材料(如玻璃纤维等)放入模型,再注入液状的热固化树脂(如聚酯、环氧树脂等),然后加压、加热即得到增强塑胶成型製品。此种方法也用于预混料和预浸料以及对製品的光洁表面进行二次加工。

基本介绍

- 中文名:对模成型法

- 外文名:matched die molding method

- 属性:增强塑胶成型方法

- 热固化树脂:聚酯、环氧树脂

- 别称:闭式成型法

- 包括:模压成型

简介

增强塑胶製品的成型总是需要各种各样的模具,将这种成型工艺称为模塑成型。根据成型时模具是否封闭,即製品是否包容于模具中,可将模塑成型工艺分为开式成型法和闭式成型法,而闭式成型法通常也被称为对模成型法。对模成型法也有多种,其中有一些属于模压成型法。

所谓模压成型,是指模压料在金属对模中,受一定温度和压力作用成型出製品的工艺过程,并且,在制品完全成型,达到设定的造型和性能之前,模具一直处于闭合状态。这种成型法一般应满足几个基本条件:a、模压料是在模具开启状态下加入的;b、成型过程中,模压料在一定温度、压力下快速固化;c、製品的造型、尺寸主要由闭合状态下的模具型腔来保证。

模压成型工艺分类

模压成型工艺大致分为如下几种类型。

①毡料模压法

是将由浸毡机组制出的连续玻璃纤维(也可为其他纤维)浸渍毡剪裁成所需形状、尺寸,在金属对模中热压製成製品。

②层压模压法

是介于层压和模压法之间的一种成型工艺。系将预浸渍的玻璃布或其他纤维织物裁成所需形状、尺寸,在金属对模中层叠铺设,加热加压製成製品。

③短纤维料模压法

是将经过预混或预浸后的短纤维状物料置于模具中,合模,于一定温度和压力下成型成製品。

④碎布料模压法

是将浸渍过树脂的玻璃布或其他织物的下脚料裁剪成碎块,置于对模中热压製成製品。

⑤缠绕模压法

是介于缠绕成型和模压成型间的一种成型工艺。系将预浸渍的连续玻纤或其他纤维或带状织物缠绕在一定的型芯上,再在金属对模中加热加压製成製品,它适用于有特殊要求的管材或迴转体截面的製品。

⑥织物模压法

是将预先织成所需形状的两维或三维织物浸渍树脂后,在金属对模中热压製成製品的成型工艺。其中三维织物作为增强材料的模压法成型出的增强塑胶製品,从複合结构来看,属于树脂基体和增强材料均为三维连续的。由于在三维方向都有连续的增强纤维,不仅明显地改进了二维连续增强材料製得的增强塑胶的层间强度和其他性能,而且,还可以根据不同方向对性能的要求合理配置纤维,是发展对三维性能有高要求製品的一种有效途径。

树脂压力注射成型法

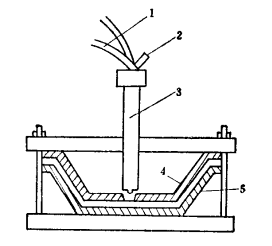

树脂压力注射成型法,是介于手糊法、喷射法和机械成型法之间的一种闭式对模成型法。其成型原理如下图:

树脂压力注射成型法原理

树脂压力注射成型法原理先将增强材料按要求剪裁,铺放于一半模具上,然后闭合两半模具,并紧固。 在模具的预留的注入孔上, 用树脂压力注射枪,注入一定量的树脂,经过一定的时间后,即可开模取出模製品。

从工艺过程看,在无需外部加压和使用低成型压力方面与冷模压成型法十分相似。但树脂的加入方式却有显着的不同。这种工艺和接触法成型相比,劳动强度低,劳动环境有所改善,製品可获得两个光洁表面和均匀的壁厚。 可严格控制树脂/玻璃的含量比,对操作者技能依赖性小,空间利用率高。据介绍,树脂注射成型所需操作人员数仅为喷射法的一半,手糊法的三分之一。而劳动费用只需一半左右。

在树脂压力注射成型中,树脂注入压力为1~5公斤/厘米2。注入时间不超过1~2分。固化周期为40~60分钟。

本工艺中所用的树脂, 一般为高活性聚酯。 为提高生产效率,用钴盐或胺类做促进剂,用过氧化苯甲醯和过氧化甲乙酮作引发剂。也可使用活性引发剂,如过氧化乙醯丙酮或採用加热器等手段。 增强材料一般用连续玻璃纤维毡, 也可使用短切原纱毡,粗纱织物和布等。在制品中,玻璃含量一般为20~25%,高强度製品可达40%。

成型模具可採用玻璃钢模具、简易金属模具和树脂混凝土模具。为增加刚性,非金属模具外部可用金属加强。在成型时,可同时使用多个模具,以提高生产效率。