针对工业烟气的余热回收进行研究。目前国内对烟气余热回收的方式有热热回收和热电回收。

基本介绍

- 中文名:双工质发电

- 外文:Duplex generation

概述

由于热热回收后的中低温热能不易储存,经常被丢弃,採用余热发电技术对工业烟气进行热电回收。

有些工业烟气余热温度较低(小于250℃),难以採用常规的发电技术进行余热回收发电。低沸点循环发电技术是解决这一问题的一条途径。

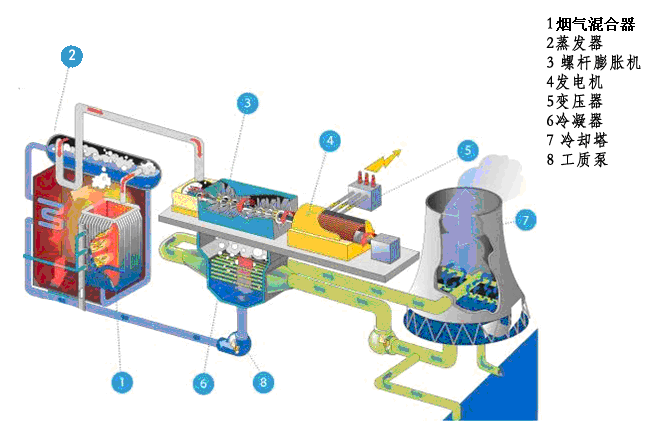

烟气余热ORC发电系统,其工艺装配示意图如图1所示。

图1 ORC发电系统工艺装配示意图

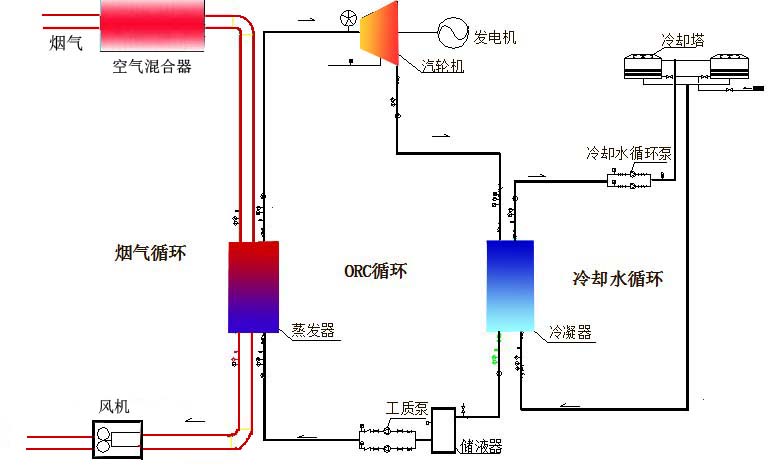

系统包括烟气循环、双工质和冷却水循环系统,其工艺流程图如图2所示(工艺图上包含了温度计、压力计等感测器):

图2 烟气余热发电系统工艺流程图

1)烟气循环中。烟气经蒸发器换热,然后经风机回到烟气混合器中。

2)低沸点ORC系统。低沸点有机工质通过蒸发器与烟气进行换热,吸收热量后,由液体变成高温高压的气体,经汽轮机绝热膨胀,对外做功变成低温低压的气体,再经冷凝器放热变成饱和的液体,然后通过有机工质泵等熵压缩到高压并流到蒸发换器中进行换热。

3)冷却水循环。冷却水经冷凝器吸热后,通过循环水泵加压,进入冷却塔,经冷却塔冷却后,再回到冷凝器中。

工质的选择

在余热发电过程中,工质对系统的性能起着关键作用。在选择工质时,力求工质在热源条件下吸热多,并能把吸收的热量有效地转化成功。

理想的双工质应该具备有如下的特徵:

1)临界温度应该略高于循环中的最高温度,以避免跨临界循环可能带来的诸多问题;

2)工质的压力水平适宜。循环中蒸发温度所对应的饱和压力不应过高,冷凝温度对应饱和压力不宜过低,最好能保持正压,以防止外界空气的渗入而影响循环性能;

3)在T—S图中饱和蒸气线上ds/dT应接近零或大于零;

4)比热容小,粘度低,传热係数高,热稳定性好;

5)毒性小、不易燃、不爆炸且与设备材料和润滑油具有良好的兼容性;

6)不污染环境,ODP和GWP值较低;

7)价格便宜,且易于获得。

对于ORC系统常用的工质有R123、R245fa、R245ca、异丁烷等。预选了8种有机工质(R123 R124 R142B R236EA R114 R245fa R123 R141B R600),并对每种工质系统进行设计计算。通过对工质的热效率,不可逆性损失,单位工质的发电量,压力水平以及安全性综合考虑比较,本烟气余热发电系统的工质选用R245ca。

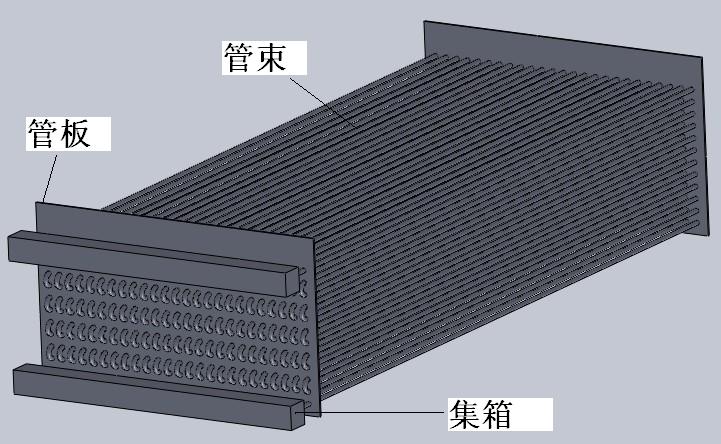

高效蒸发器

因为烟气灰尘较大,因此,蒸发器採用翅片管式换热器,工质在管内蒸发,烟气则通过管外壁换热,管外的翅片可以大大增加换热面积,这是当前国内外普遍採用的气-液换热器形式,其结构紧凑,耐磨性强,非常适合于烟气余热回收利用。

图3 翅片管式高效蒸发器整体示意图

管板起到固定管束的作用。工质通过下集箱进入换热器,吸收空气热量蒸发后从上集箱离开换热器,空气则以垂直于管束方向通过换热器管外。

翅片採用矩形翅片形式,这样的形式的特点是翅片与管子之间能够很好的焊接固定,可以有效减少间隙热阻.

冷凝器计算

冷凝器的效率直接影响ORC系统的热效率,因此国内外在ORC系统冷凝器的研究也越来越重视,但目前国内外使用的冷凝器基本还是採用管式或翅片管式。众所周知,管式换热器换热效率低,占用体积庞大,这对紧凑型工厂很不适应,因此,本系统採用目前世界上换热效果好、紧凑度高的一次表面换热器。全焊式一次表面换热器是一种当今国际上最先进的高效紧凑的换热器型式,具有传热係数高,紧凑度高,能够有效地适应温度梯度造成的热应力等特点。在本系统设计中,水与工质在冷凝器中以逆流方式换热,使得传热温差可以达到最大,这样的流动形式可以显着减小所需换

其中工质为R245ca,冷凝介质为水。全焊高效板式换热器是一种当今国际上最先进的高效紧凑的换热器型式。它採用了不同于传统回热器的设计思想,融合了管壳式、板翅式和板式等几种换热器的优点,新颖性主要体现在如下几点:

1) 其所有的回热面都由直接参与热量交换的一次表面构成,能够比板翅式和管壳式结构更有效地利用材料和空间,因此换热效率高,回热度在90%以上;

2) 介质流动通道的当量直径小(也可以根据需要调整当量直径大小,从而满足工艺需要),而且冷、热流体在换热芯体内处于完全逆流动,因此传热係数高、传热温差大;

3) 换热芯体採用模组设计,由多个换热单元组成,易于生产、装配和调节,具有很强的适应性和可靠性;

4) 换热单元的内部可以不存在焊点和焊缝,板片及换热单元能够有效地适应温度梯度造成的热应力,大大增强了抵抗热循环疲劳的能力。当然,为了增加冷热通道的抗压强度,板片间凸点可以焊接;

5) 製造费用和周期与板翅式相当。

一次表面换热器通常採用模组化设计,在需要时可以将几个模组串联或并联连线,这样的设计可以使製作、运输和安装更为方便,并且可以更合理的利用场地空间。