吹损是指转炉金属料吹炼损失吹损,由化学损失和机械损失两部分组成。在炼钢生产中钢铁料成本占总成本的80%以上,而转炉冶炼过程的转炉吹损在总的钢铁料中仍通过改进原料结构和炉前冶炼工艺、採用少渣炼钢工艺、减少喷溅降低吹损;减少倒渣带钢,加强管理等措施来降低转炉钢铁料消耗,增强企业竞争力。

基本介绍

- 中文名:吹损

- 外文名:blowing loss

- 含义:转炉金属料吹炼损失吹损

- 组成:由化学损失和机械损失两部分组成

- 类型:复吹转炉的吹损、顶吹转炉

- 减缓措施:适当降低吹灰介质的压力等

物质介绍

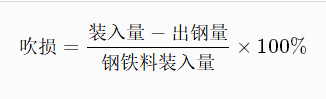

顶吹转炉的出钢量比装入量少,这说明在吹炼过程中有一部分金属损耗,这部分损耗的数量就是吹损。一般用其占装入量的百分比来表示。

吹损计算

吹损计算如果装入量为33t,出钢量为29.7t,则吹损为 。在物料平衡计算中,吹损值常以每千克铁水(或金属料)的吹炼损失表示。

。在物料平衡计算中,吹损值常以每千克铁水(或金属料)的吹炼损失表示。

氧气顶吹转炉主要是以铁水为原料,把铁水吹炼成钢,要去除碳、硅、锰、磷、硫等杂质;另外,还有一部分铁被氧化。铁被氧化生成的氧化铁,一部分随炉气排走,一部分留在炉渣中。吹炼过程中金属和炉渣的喷溅也损失一部分金属。吹损就是由这些部分组成的。

组成

1、化学损失

(1)元素氧化损失

指钢铁料中C、Si、Mn、P、S等元素吹炼到终点被去除的数量,约占钢铁料的5%左右,占炉子总吹损量的40%~70%;

(2)烟尘损失

指转炉反应区极高温度造成的Fe、Mn等的蒸发损失,一般为钢铁料装入量的1%左右,约占炉子总吹损量的10%~20%;

(3)渣中铁损

指混入渣中的金属滴、铁珠以及氧化铁造成的损失,一般为钢铁料装入量的1%左右,约占炉子总吹损量的10%~20%。

2、机械损失

主要是由喷溅引起的金属损失,一般为钢铁料装入量的1.5%左右,约占炉子总吹损量的10%~30%。机械损失不仅导致总吹损增加,还能沖刷炉衬,降低炉龄,引起粘枪事故,而且也减弱了炉渣的脱磷、脱硫作用。转炉吹损随炉子吨位、原料条件、所炼钢种和操作水平等的差异,而有较大的波动。在相同条件下,复吹转炉的吹损低于顶吹转炉。

减少过热措施

无论使用什幺气体作为吹灰介质,都会因吹灰头的磨损、吹灰压力过高或其他原因损坏受热面。过热器被吹灰器吹损的部位常在对流传热管排的第一排和最后一排管束,另外还有悬吊管。被吹灰器吹损的管子表面形成浅平状。

减少过热器被吹灰器吹损的措施有:

1、适当降低吹灰介质的压力

因为吹灰压力与吹损成正比关係,减少吹灰器的吹损首先要选择合适的吹灰压力(一般压力维持在1.0~2.0MPa範围)。煤的灰分成分不同,所需要的冲力也不同,要根据不同烟温区域、灰污特性确定不同的冲力(吹灰压力),要使其既达到吹灰效果的目的,又能够有效地减轻吹损。

2、消除管道内的凝结水

在吹灰管道内都会有凝结水,吹损区域大多数发生在距吹灰器开始吹部位受热面上,说明凝结水滴对吹损和爆管起着重要作用。因此,除了按照规定在吹灰之前加强疏水外,在导管前端水平方向多安装分支管和疏水阀,有效地消除水滴对管壁的吹损。如果使用蒸汽作为吹灰介质,吹灰时应确认吹灰蒸汽具有150℃的过热度。

3、缩小喷嘴尺寸

根据有关资料介绍,蒸汽吹灰喷嘴直径在西16~25适中,在特殊情况下选择Φ26~32。

4、安装防磨护板

虽然採取了降低吹灰压力和导管前端开中心孔及缩小喷嘴尺寸等措施,但吹损并不会从根本上消除。为了控制吹损量和吹损速度,还应採取变动的防磨手段即在管外加装防磨板,使管壁不会直接受到吹灰介质的吹损。具体是在吹灰器对应上下管排表层管约1.5m长的管壁上加扣相应长度的半圆形2~4mm厚的防磨板,其材质採用合金钢。两端用合金钢螺丝固定。这样吹灰器气流直接吹在防磨板上,有效地保护了受热面。在停炉检修过程中进行检查,若发现磨穿或脱落的防磨板及时更换或修复。