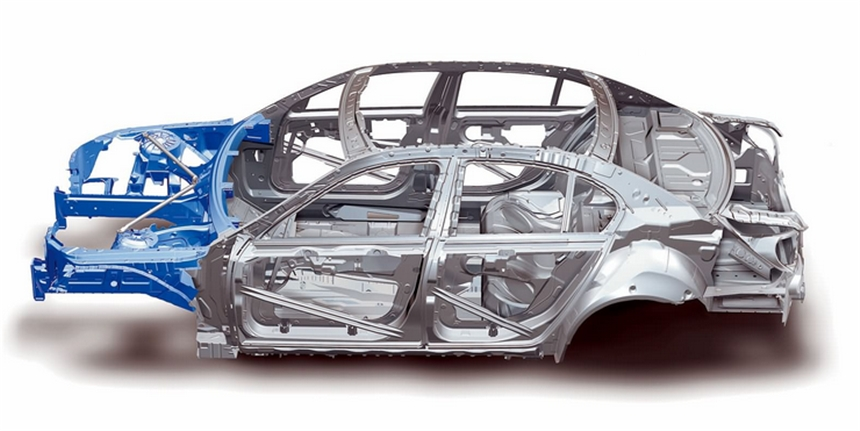

汽车覆盖件是指覆盖发动机、底盘,构成驾驶室、车身的金属薄板製成的空间形状的表面或内部零件。按功能和部位可分为外部覆盖件、内部覆盖件和骨架覆盖件三类。它们在工艺设计、模具加工、设备选择及质量控制(尺寸公差、形状精度、零件刚度、表面质量)等方面都具有与一般冲压零件不同的特点。

基本介绍

- 中文名:汽车覆盖件

- 外文名:automobile panel forming

- 所属类别:受力零件

- 尺寸形状:空间立体曲面

- 刚性:不均匀性

- 製造方式:金属板材冲压

- 材质:金属

基本工艺

汽车覆盖件冲压成形的基本工序有:落料、预弯、拉延、修边、沖孔、翻边、整形等(见表)。典型结构的汽车覆盖件一般需要4~6道工序,并可根据需要将一些工序合併,如落料拉延、修边沖孔、翻边整形等。

发展现状

汽车覆盖件成形过程的有限元分析随着非线性理论、有限元方法和计算机技术的迅速发展,一种融计算机图形学、数值计算方法和塑性成形理论于一体的板料冲压成形数值模拟技术正逐步走向工业实用阶段,成为汽车製造厂家缩短开发周期、降低生产成本的有力工具。已经形成商品化的板料冲压成形数值模拟软体有:PAM-STAMP、DNAFORM、AUTO:FORM等。这些软体均具有完整的前、后处理程式,可以直观地显示材料变形、流动的详细过程,了解材料应力、应变的分布情况及起皱、破裂的形成经过,并最终获得成形所需的载荷及零件沖孔修边的回弹。

汽车覆盖件的成形设备

对于形状较为複杂的大型汽车覆盖件拉延成形:工序通常採用10 000~20 000kN宽台而双动压力机,而其他成形工序均採用宽台面单动压力机。汽车覆盖件成形均为批量较大的生产,为了提高生产效率、稳定生产质量,一般採用冲压生产线的方式进行生产。冲压生产线上的设备按工艺流程排布,即以双动压力机为首,3~5台单动压力机并其他辅助设备(上料、下料、传递、酬转等)共同组成。

加工方向

汽车车身外形是由许多轮廓尺寸较大且具有空间曲面形状的覆盖件焊接而成,因此对覆盖件的尺寸精度和表面质量有较高要求。车身覆盖件要求表面平滑、按线清晰,不允许有皱纹、划伤、拉毛等表面缺陷,此外还要求具有足够的刚性和尺寸稳定性。车身表面质量的好坏取决于覆盖件拉伸的结果,而拉伸模是拉出合格覆盖件的关键。由于影响拉伸件质量的因索主要是起皱、开裂、拉毛和回弹,所以从编制冲压工艺到模具设计都必须认真考虑。模具製造完毕,在拉伸模调试过程中,还必须对拉伸件的起皱和开裂现象进行仔细分析与研究,并採取相应的措施。

起皱和开裂

主要原因有以下几个方面:

(1)拉伸模设计工艺性是否合理。

(2)模具加工质量(表面精度、硬度等)引起的问题。

(3)压力机精度(滑块平行度等)。

(4)板料质量(厚度超差)。

拉伸件的工艺性是编制覆盖件冲压工艺首先要考虑的问题,只有设计出一个合理的、工艺性好的拉伸件,才能保证在拉伸过程中不起皱、不开裂或少起皱、少开裂。在设计拉伸件时不但要考虑冲压方向、冲压位置、压料面形状、拉伸筋的形状及配置、工艺补充部分等可变数的设计,还要合理地增加工艺补充部分,正确确定压料面。各可变数设计之间又有相辅相成的关係,如何协调各变数的关係.是成形技术的关键,要使之不但满足该工序的拉伸,还要满足该工序沖模设计和製造工艺的需要,并给下道熔边、翻边工序创造有利条件,一般应注意以下几个方面。

冲压方向的确定

零件的冲压方向是确定拉伸工艺首先要遇到的问题,它不但决定能否拉伸出满意的拉伸件,而且还影响到工艺补充部分的多少和压料面的形状。合理确定冲压方向应满足以下3方面的要求。

(1)保证凸模能够进入凹模。凹模右方下边的形状向外凸出,最凸出点超过凹模口尺寸,使凸模不能进入凹模,这个拉伸方向是不能进行拉伸的,必须改变拉伸方向,使凸模能够进入凹模。沿顺时针方向旋转一个角度.使凸棋能够进入凹模。

(2)使凸模接触毛坯的面积大。接触面越大,接触面与水平面的夹角越小.毛坯越不易发生局部应力过载而使零件产生破裂。材料在拉伸时贴模性能提高,容易获得完整的凸模形状,有利于提高零件的变形程度。

(3)压料面各部分进料阻力要均匀可靠。拉伸深度均匀是保证压料面各部分进料阻力均匀可靠的主要条件。而压料面各部分进料阻力均匀是确保拉伸件不起皱、不开裂的重要保证。

合理增加工艺补充圈分

为了实现拉伸,往往要在製件的基础上增加工艺补充部分,从而达到满意的拉伸效果。工艺补充的好坏是拉伸件设计水平的重要标誌,合理的增加工艺补充部分应满足以下3方面的要求:

(1)该工序拉伸的要求。

(2)压料面的要求。

(3)拉伸后的修边和翻边工序的要求。

设计中应根据修边线的位置确定各工艺补充部分的尺寸,特别是凹模R圆角处,因凹模圆角部分对抗伸毛坯进料阻力影响很大,直接关係到拉伸件的起皱或开裂,所以取值要合理。工艺补充部分的凹模圆角半径一般取8-10mm,在能够拉出满意的拉伸件的条件下,儘可能减少工艺补充部分,但必要时还要有意增加工艺补充(如凹槽、斜槽、凸筋等)。如果在设计拉伸件时,经过仔细分析,已考虑到某一部分(形状变化急剧的部分)在拉伸时有多余的金属,材料易流动,可能会产生起皱,那幺工艺人员就要有意在这部分的工艺补充上加凹槽或凸筋等,使多余的金属在拉伸过程中流到凹模或凸筋中,充分吸收多余的材料,使拉伸不易起皱。同时加凹攒时要考虑到修边容易去掉,这个方法可有效地耀决拉伸起皱问题。

正确配定压料面的形状

压料面是工艺补充的一部分,在增加工艺补充时必须正确确定压料面的形状,使压料面各部分进料阻力均匀可靠。要做到这一点,必须要保证拉伸深度均匀,因为只有在压料圈将拉伸毛坯压紧在凹模压料面上,不形成皱纹或摺痕,才能保证拉伸件不皱不裂。在确定压料面时要儘量降低拉伸深度,使形面乎绥,还一定要保证压料面展开长度比凸模展开长度短,材料才能产生拉伸。如果压料面展开长度比凸模长,拉伸时可能会形成波纹或起皱。如果压料面是覆盖件本身的凸缘部分,则凹模圆角半径只要根据具体情况确定,因覆盖件圆角半径一般都比较小,直接作为凹模圆角半径不易拉伸,必须加大才不会导致拉伸时起皱或破裂。加大后的圆角,可通过后工序的整形达到产品要求。

增加工艺切口或沖工艺孔

覆盖件在拉伸过程中,拉伸较深的或有视窗反拉伸成形的零件易拉裂,可用增加工艺切口或工艺孔的方法来解决。增加的工艺孔或切口应保证不因材料流动不好,拉应力过小而形成波纹或起皱,故工艺切口或工艺孔必须放在拉应力员大的拐角处,工艺切口或工艺孔的位置、大小、数量和形状需要在调试拉伸模时试验确定。如东风8t平头柴油车例围外板拉伸模、东风EQ2102军用车的中支按外板拉伸模就是通过在反成形和拉伸深处的拐角处沖制工艺切口得到圆满解决的,保证了拉伸件的表面质量。工艺切口或工艺孔、凹槽应故在废料部分,最后将其修掉。